Jahrhundertelang hallte dieser Sound des Winters aus jeder Scheune durch die Dörfer:

Getreidedrusch mit dem Dreschflegel, hier mit 2 Personen

Das Dreschen begann möglichst bald nach der letzten Feldarbeit, also spätestens Anfang November. Benötigtes Getreide für die Herbstaussaat oder des täglichen Bedarfs drosch man bereits vorher. Das zur Hauptzeit im Winter kürzere Tageslicht wurde von der Morgen- bis zur Abenddämmerung ausgenutzt. Je nach Platzverhältnissen auf der Scheunentenne und verfügbaren Arbeitskräften droschen drei bis acht Personen.

Verschiedene Dreschflegel: Lederverbindung (links), Knüpfelhut aus Schweinsleder und schmiedeeisernes Formteil am Stecken (mitte), hölzerner Steckenhut bzw. hölzerner Drischelhut (rechts)

Der Dreschflegel

Das Mittel zum Zweck stellte der Dreschflegel dar, im Volksmund auch als Flegel, Schwengel oder Drischel bekannt.

Meist in Eigenarbeit hergestellt, befestigte man am Stiel den eigentlichen Drischel oder Knüpfel mittels einer beweglichen Verbindung aus einem Lederband und Ösen. Stecken und Drischel bestanden aus rundgedrechselten oder mit einem Zugmesser geglätteten Ahorn-, Kiefern- oder Ebereschenholz, das mit Kerben versehen war, um den als Bindematerial gebrauchten Tiersehnen festen Halt zu geben.

Das Dreschen

Überaus wichtig beim Dreschen war die richtige Technik und das Einhalten des Taktes. Koordination und Ausdauer waren unerlässlich für diese mühevolle Arbeit.

Beim Ausholen muss der Knüpfel seitlich am Stecken vorbeischwingen und darf nicht gegen selbigen prallen. Gleichzeitig sollte sich der Griff lockern, damit ein evtl. eingedrehtes Mittelband sich durch Drehen des Stecken lösen konnte. Für den Niederschlag galt es wieder kraftvoll zuzupacken. Der Knüpfel hatte seiner ganzen Länge nach aufzuschlagen, sonst drohte Schaden für das Mittelband oder das ausführende Handgelenk. Kollisionen mit dem Arbeitsgerät der Kollegen waren tunlichst zu vermeiden. Zusätzlich bewegte sich die Gruppe über das Getreide vor und zurück.

Die hohe körperliche Belastung sorgte bei Fehlhaltungen schnell für Rücken-, Muskel- oder Gelenkschmerzen bzw. Blasen an den Händen und den sprichwörtlichen Appetit des Scheunendreschers. Heranwachsende erhielten Dreschflegel mit kürzeren Stecken und leichteren Drischeln.

Unverzichtbar für das koordinierte Vorankommen der Gruppe blieb das strickte Einhalten des Taktes. Entsprechend der Anzahl der Drescher arbeitete man im Dreier-, Vierer-, Fünfer-, Sechser-, Achter- oder Doppeldreier- bzw. Doppelvierertakt. Dies beruhte auf der uralten, weit verbreiteten Erfahrung, dass eintönige und schwere Arbeit, welche im Rhythmus ausgeführt wird, weniger ermüdet. Zählreime und Sprüchlein halfen beim Anlernen, denn ein Jugendlicher erbrachte zwar eine geringere Dreschleistung, konnte aber eine Hilfe sein, indem er zunächst den Takt hielt und so in die Rolle als vollwertige Dreschkraft langsam hineinwuchs.

Bei normalem Tempo von ca. 30 Schlägen in der Minute pro Person stieg die nötige Präzision mit der Zahl der Drescher.

Der Ablauf des Dreschens

Ein Boden aus Holzbohlen in der Scheune gab den Dreschern ein feedback aus Klang und Federung und erlaubte es außerdem, alle Körner zu erwischen. Die ungeöffneten Garben legte man mit den Halmenden an einer Trennwand an (in großen Tennen beidseitig mit den Ähren zur Mitte) und drosch die Lage einmal vor und zurück. Danach drehte man die untere Seite nach oben, drosch, öffnete die Bänder der Garben und wendete wieder, drosch, wendete die Lage nochmal und drosch. Hierdurch sollten alle Körner aus den Ähren geschlagen sein. Anschließend wurde das Stroh aufgeschüttelt, damit Körner und abgeschlagene Ähren herab fielen, zu Garben gebunden und ins Lager gebracht. Vom Dreschgut rechte man die Strohreste ab und kehrte es in eine Ecke, womit der Boden für die nächste Lage bereitet war. Sofern der nach mehreren Lagen angewachsene Körnerhaufen viele abgeschlagene Ähren enthielt, breitete man ihn nochmals aus und drosch, ansonsten wurde er gereinigt. Das heißt grob gesiebt („reitern“) und von anderen Samen, Strohresten, Spelzen oder Granen befreit durch Aufwerfen in die Luft („worfeln“) oder mit einer handbetriebenen Windfege bzw. Putzmühle gesäubert. Also die sprichwörtliche Spreu vom Weizen getrennt.

Dies ging tagein – tagaus, über viele Wochen. Je nach Wetter zur Ernte und zum Dreschen, Menge und Art des Getreides und Arbeitskräften lief es leichter und schneller oder zäher und aufwendiger. An Lichtmess (2. Februar) sollte das Dreschen beendet sein, denn an diesem Tag wechselten die Dienstboten den Arbeitsplatz und ein neues Wirtschaftsjahr begann. War die Drescherei nicht abgeschlossen (mit Ausnahme der großen Gutsbetriebe), drohte eine Blamage für den Bauern und die Nachbarschaftshilfe griff unterstützend ein.

Das Niederlegen der Drischel – den Drischelleg – feierten alle Beteiligten mit einen Fest und Feiertagskost.

Historisches und Gegenwärtiges

Seit wann der Mensch Dreschflegel benutzte ist nicht eindeutig, dürften doch anfangs auch einfache Stecken und Äste zum Einsatz gekommen sein. Schon im alten Ägypten waren sie bekannt, ebenso wie später im Römischen Reich und in Gallien. In der karolingischen Zeit fanden sie weitere Verbreitung, bis sie schließlich ab dem 11./12. Jahrhundert in ganz Mittel- und Nordeuropa gebraucht wurden. Vorher droschen die Bauern mit einfachen Stöcken oder trieben auf befestigten Plätzen Tiere über das Getreide. Im mediterranen Raum kamen Dreschschlitten zum Einsatz und die Dreschplätze unter freiem Himmel nutzte man bis in die Neuzeit. Auch im fernen Asien gab es flegelähnliche Gerätschaften zum Herauslösen der Körner. In den Unruhen des Spätmittelalters diente der Dreschflegel, zusammen mit der Sense, als Waffe des einfachen Volkes.

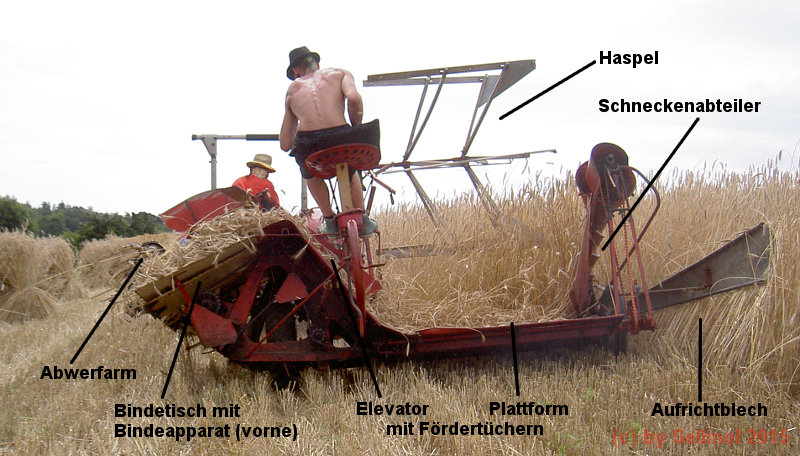

Die Mechanisierung des Dreschens begann Ende des 18. Jahrhunderts mit ersten Dreschmaschinen, die auf großen Gutsbetrieben von Pferdegöpeln angetrieben wurden. Ab den 1840ern verbesserte die Dampfmaschine die Leistung der Dreschkästen mit den dafür nötigen hohen Drehzahlen. Erste Lohnunternehmer zogen mit ihren Gerätschaften von Hof zu Hof. Jahrzehnte später kamen Elektro- oder Verbrennungsmotoren und letzten Endes der Traktor als Antrieb zum Einsatz und Dreschkästen wurden im Genossenschafts- oder Gemeindebesitz angeschafft bzw. für größere Höfe erschwinglich. In entlegenen Gegenden und auf Kleinstbetrieben drosch man aber weiterhin mit dem Flegel. Nach dem 2. Weltkrieg trat der Mähdrescher seinen Siegeszug in Europa an und verbannte Mähbinder und Dreschflegel ins Museum.

Heute wird der Dreschflegel gerne bei Vorführungen präsentiert und ist ein beliebtes Dekorationsobjekt – eine Projektion der Sehnsucht nach der guten alten Zeit? Bei Pflanzenzüchtern und Samenvermehrern im Gartenbau dürften noch welche für Kleinstpartien verwendet werden.

Oder das Augenmerk liegt nicht auf den Druschfrüchten, sondern auf dem Stroh, wenn es darum geht Strohdächer zu erhalten. Dann ist der Dreschflegel wieder von Nöten, da mit dieser Arbeitstechnik das Stroh am wenigsten beschädigt wird. An geknickten, aufgebrochenen oder verletzten Halmen kann das Regenwasser nicht ablaufen, das Stroh würde sich vollsaugen und die Haltbarkeit eines Strohdachs wäre deutlich gemindert.

Dieser Klang bedeutete es gab wieder Körner – Nahrung für Mensch und Tier – also nachdem die Abgabenlast der Grundherrn getilgt und Saatgut fürs kommende Jahr bei seite gelegt war …. oder lies schon erahnen, dass es wieder hinten und vorne nicht reichte …. derweil Schluß mit Phrasen dreschen ….

August 2015: ganz Franken ist von Mähdreschern besetzt … Ganz Franken? Nein! Ein unbeugsames Häuflein hört nicht auf, Widerstand zu leisten und erntet Roggen mit dem Mähbinder. Brauchtumsverein? Nein! … Museumsreservat? Nein! … militante Bäckergesellen? Nein! Sie benötigen unverknittertes Stroh für ein Strohdach!

August 2015: ganz Franken ist von Mähdreschern besetzt … Ganz Franken? Nein! Ein unbeugsames Häuflein hört nicht auf, Widerstand zu leisten und erntet Roggen mit dem Mähbinder. Brauchtumsverein? Nein! … Museumsreservat? Nein! … militante Bäckergesellen? Nein! Sie benötigen unverknittertes Stroh für ein Strohdach!